Sécurité et risques dans les installations électriques à basse tension, partie 1

Alfred Mörx

Alfred Mörx

16 juillet 2018

En tant que concept de base indispensable pour toutes les réflexions sur la technologie de protection dans les installations à basse tension, le concept de sécurité est largement reconnu aujourd’hui comme «une absence de risques de dommages inacceptables».

Il permet de classer les situations comme «sûres» ou «dangereuses». Les buts de la planification et de la mise en œuvre d’installations à basse tension visent donc à assurer la sécurité tout en excluant les risques.

Étant donné que de nombreuses discussions ont eu lieu sur le thème de la délimitation claire de la sécurité, et que les risques sont connus depuis des années dans les cercles professionnels, seuls quelques énoncés de base seront élaborés ici.

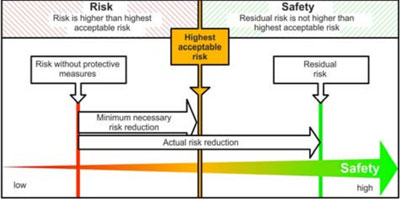

La relation entre le risque et la sécurité est représentée dans la figure ci-dessous.

Principes de la philosophie de sécurité pour les équipements et installations à basse tension du point de vue du risque technique. Réduction du risque résiduel en faveur d’une sécurité accrue par des mesures supplémentaires permettant clairement d’abaisser le niveau de risque en dessous du risque maximal acceptable («limitation du risque»).

En pratique, prendre des mesures adéquates lors de la planification et de la fabrication d’équipements (par exemple, des appareillages de commutation à basse tension) garantit que tout risque subsistant après l’application de mesures de protection est aussi faible que possible et, en aucun cas, ne peut excéder le risque maximal acceptable.

On doit atteindre ce risque maximal acceptable, aussi appelé «risque limitatif», pour chaque ensemble d’appareillage de commutation; à cet égard, toutes les mesures qui contribuent à la réalisation de ce risque limitatif constituent des mesures minimales de réduction des risques. Les exigences énoncées dans les normes techniques généralement reconnues définissent ces exigences minimales de protection.

Ce risque maximal acceptable ne doit en aucun cas être confondu avec la notion de risque résiduel, car tout technicien chargé de travaux liés à la sécurité doit s’efforcer de conserver le risque résiduel ( qui ne peut jamais être totalement exclu même en appliquant des mesures techniques ) bien en dessous de la limite du risque maximal acceptable. C’est-à-dire, dans la mesure du possible, aller dans le sens de la sécurité.

7 raisons de mettre en place des mesures de sécurité

Il existe de nombreuses raisons de mettre en œuvre des précautions dans l’installation d’appareillages de commutation à basse tension qui vont au-delà du seul risque maximal acceptable. En voici sept basées sur l’expérience pratique :

● des matériaux conducteurs ou des assemblages peuvent être laissés derrière par erreur (“oubliés”) lors de la production, de l’installation ou de l’entretien d’appareillage de commutation,

● des défauts de matériau non détectés peuvent exister ou ont été causés lors de l’assemblage de l’appareillage.

● de petits animaux tels que souris ou serpents peuvent pénétrer dans l’appareillage de commutation

● l’usage d’un appareillage de commutation inapproprié à l’application, pouvant entraîner une surchauffe et, par la suite, un arc interne

● de mauvaises conditions de fonctionnement (par exemple température ambiante, humidité)

● une utilisation inappropriée ou une mauvaise manipulation

● un entretien inadéquat et/ou des dépassements de délai lors de l’entretien préventif

Les assemblages d’appareillages de commutation qui ne respectent que les exigences minimales sont très susceptibles de dépasser le risque maximal acceptable lorsque l’un des événements ci-dessus se produit. Une action supplémentaire peut réduire l’étendue des dommages dans les installations et/ou les interruptions d’activité. Cela s’applique également aux blessures qui peuvent être subies par les employés qui travaillent dans l’entreprise ou à proximité. Pour ainsi dire, les assemblages d’appareillages de commutation à basse tension équipés de mesures supplémentaires ont une sorte de «réserve de sécurité».

Risque et dommages consécutifs

Les réflexions sur le risque résiduel minimal pouvant être obtenu par des mesures techniques, en particulier dans les installations industrielles et commerciales, doivent tenir compte du contexte des dommages consécutifs possibles.

Les dommages consécutifs, ou dommages indirects, comprennent les coûts survenant lors des interruptions d’activité. Les interruptions d’activité dans les entreprises manufacturières peuvent provenir de plusieurs causes (par exemple, pénurie de matières premières, temps d’arrêt imprévus résultant de problèmes mécaniques, électriques ou de contrôle).

Cependant, les dommages consécutifs comprennent aussi les coûts qui résultent entre autres d’une alimentation électrique insuffisamment fiable (par exemple, par le déclenchement intempestif d’équipement de protection pendant les orages)

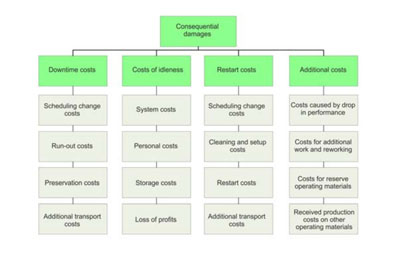

Dommages indirects (par types de coûts) en cas d’interruption de l’alimentation électrique d’installations de production ou de transformation

Sans prétendre être exhaustif, les principaux éléments des dommages indirects possibles sont résumés dans le tableau ci-dessus.

Les interruptions d’activité qui surviennent en raison d’une panne d’alimentation suite à des dommages ou à la destruction partielle ou totale du système de distribution électrique (sous-station, tableaux de répartition principaux et sous-répartiteurs, câbles et systèmes de câblage) revêtent une importance particulière, car les coûts liés aux temps d’arrêt et les coûts supplémentaires augmentent fortement avec la durée de l’interruption. Dans de nombreux cas, la réfection à court terme de l’installation et le remplacement de l’équipement d’exploitation nécessaire (par exemple, les disjoncteurs, les systèmes de bus) ne sont pas possibles.

Dans la Partie 2 de cet article: le dommage consécutif et ses coûts

Alfred Mörx a fondé en 2001 diam-consult, un bureau d’ingénieurs-conseils en physique spécialisé dans l’analyse des risques et les technologies de protection dans les systèmes techniques complexes. Il a étudié la physique technique à l’Université de Technologie de Vienne. En tant qu’expert pour les questions de sécurité électrotechnique, il travaille depuis plus de 25 ans au sein d’équipes nationales, européennes et internationales dans le domaine de la sécurité en électricité. www.diamcons.com; am@diamcons.com. Cet article a déjà été publié sous forme de livre blanc Eaton: www.eaton.eu/ecm/groups/public/@pub/@europe/@electrical/documents/content/pct_1595882.pdf